Partikül sertliği, her yem şirketinin büyük önem verdiği kalite göstergelerinden biridir. Hayvancılık ve kümes hayvanı yemlerinde yüksek sertlik, düşük lezzetliliğe, yem alımının azalmasına ve hatta süt domuzlarında ağız ülserlerine neden olur. Ancak sertlik düşükse, toz içeriği artacaktır. Büyük, özellikle orta ve büyük domuz ve orta ördek pelet kümes hayvanı yeminin düşük sertliği, yem sınıflandırması gibi olumsuz kalite faktörlerine neden olacaktır. Yem sertliğinin kalite standartlarına uygun olduğundan nasıl emin olunur? Bir yem ürününün sertliği, yem formülünün ayarlanmasına ek olarak, yem üretimi İşleme teknolojisi, pelet yemin sertliği üzerinde önemli bir etkiye sahiptir.

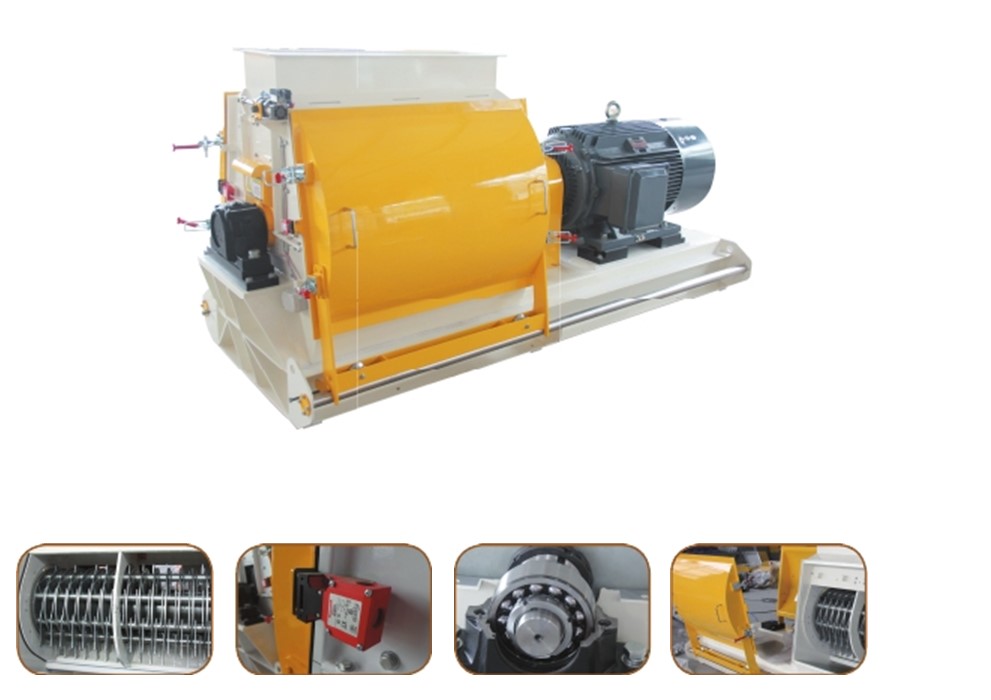

1. Öğütme işleminin parçacık sertliğine etkisi.

Öğütme işleminde parçacık sertliğinde belirleyici rol oynayan faktör, hammaddelerin öğütme parçacık boyutudur: Genel olarak konuşursak, hammaddelerin öğütme parçacık boyutu ne kadar ince olursa, şartlandırma işlemi sırasında nişastanın jelatinleşmesi o kadar kolay olur ve peletlerdeki bağlanma etkisi o kadar güçlü olur. Kırılması ne kadar zorsa, sertlik o kadar büyük olur. Gerçek üretimde, kırma parçacık boyutu gereksinimleri, farklı hayvanların üretim performansına ve halka kalıp açıklığının boyutuna göre uygun şekilde ayarlanmalıdır.

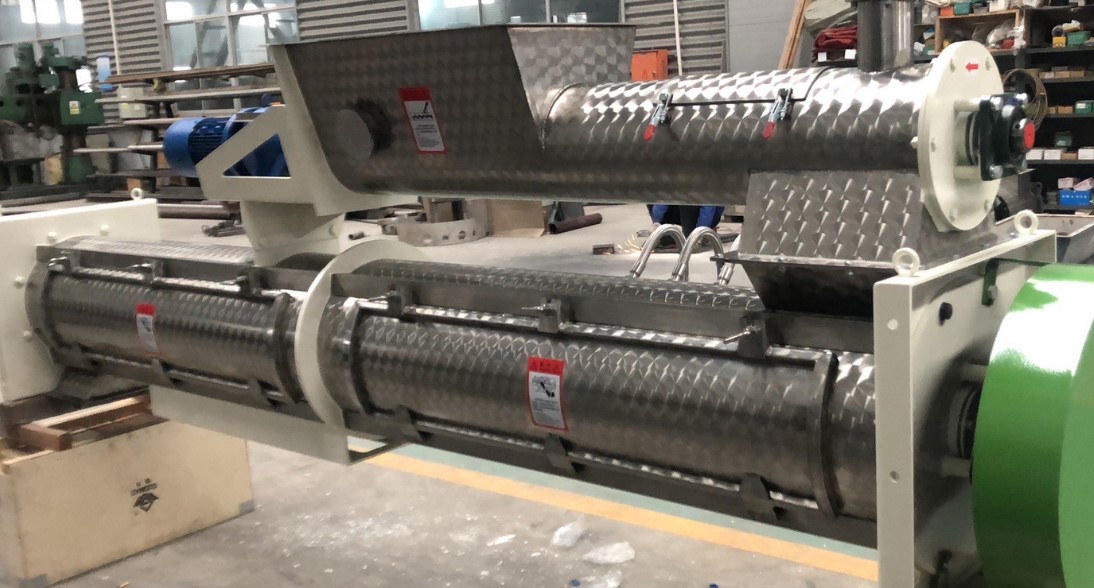

2. Şişirme işleminin parçacık sertliğine etkisi

Hammaddelerin şişirme işlemiyle, ham maddelerdeki toksinler giderilebilir, bakteriler öldürülebilir, zararlı maddeler ortadan kaldırılabilir, ham maddelerdeki proteinler denatüre edilebilir ve nişasta tamamen jelatinize edilebilir. Şu anda şişirilmiş ham maddeler esas olarak yüksek kaliteli süt domuzu yemi ve özel su ürünleri yemi üretiminde kullanılmaktadır. Özel su ürünleri için, ham maddeler şişirildikten sonra, nişasta jelatinleşme derecesi artar ve oluşan parçacıkların sertliği de artar, bu da parçacıkların sudaki stabilitesini iyileştirmede faydalıdır. Süt domuzu yemi için, parçacıkların çıtır çıtır ve çok sert olmaması gerekir, bu da süt domuzlarının beslenmesi için faydalıdır. Bununla birlikte, şişirilmiş süt domuzu peletlerindeki yüksek nişasta jelatinleşme derecesi nedeniyle, yem peletlerinin sertliği de nispeten büyüktür.

3. Yağ enjeksiyon işleminin besleme sertliğine olan etkisini ekleyin.

Ham maddelerin karıştırılması, çeşitli parçacık boyutu bileşenlerinin düzgünlüğünü iyileştirebilir, bu da parçacık sertliğini temelde tutarlı tutmak ve ürün kalitesini iyileştirmek için faydalıdır. Sert pelet yem üretiminde, karıştırıcıya %1 ila %2 nem eklemek, pelet yeminin kararlılığını ve sertliğini iyileştirmeye yardımcı olacaktır. Ancak, nemdeki artış parçacıkların kurutulması ve soğutulması üzerinde olumsuz etkilere neden olur. Ayrıca ürünün depolanmasına da elverişli değildir. Islak pelet yem üretiminde, toza %20 ila %30'a kadar nem eklenebilir. Karıştırma işlemi sırasında yaklaşık %10 nem eklemek, şartlandırma işlemi sırasında eklemekten daha kolaydır. Yüksek nemli malzemelerden oluşan granüller düşük sertliğe sahiptir, ıslak ve yumuşaktır ve iyi bir tada sahiptir. Bu tür ıslak pelet yem, büyük ölçekli yetiştirme işletmelerinde kullanılabilir. Islak peletlerin depolanması genellikle zordur ve genellikle üretimden hemen sonra beslenmeleri gerekir. Karıştırma işlemi sırasında yağ eklemek, yem üretim atölyelerinde yaygın olarak kullanılan bir yağ ekleme işlemidir. Parçacıkların sertliğini azaltmak için %1-%2 oranında gres eklenmesinin çok az etkisi olurken, %3-%4 oranında gres eklenmesi parçacıkların sertliğini önemli ölçüde azaltabilir.

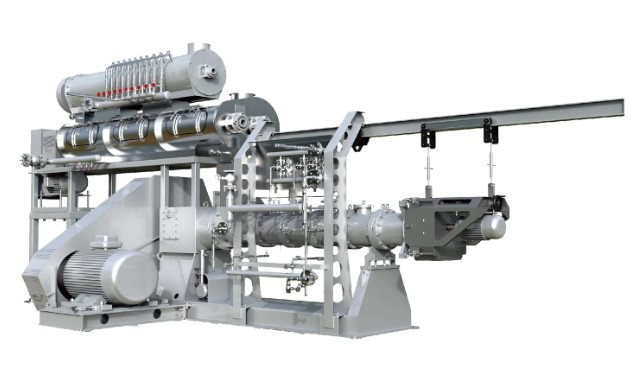

4. Buhar şartlandırmasının partikül sertliğine etkisi.

Buhar şartlandırma, pelet yem işlemede önemli bir işlemdir ve şartlandırma etkisi doğrudan peletlerin iç yapısını ve görünüm kalitesini etkiler. Buhar kalitesi ve şartlandırma süresi, şartlandırma etkisini etkileyen iki önemli faktördür. Yüksek kaliteli kuru ve doymuş buhar, malzemenin sıcaklığını artırmak ve nişastayı jelatinleştirmek için daha fazla ısı sağlayabilir. Şartlandırma süresi ne kadar uzun olursa, nişasta jelatinleşme derecesi o kadar yüksek olur. Değer ne kadar yüksek olursa, oluştuktan sonra parçacık yapısı o kadar yoğun olur, kararlılık o kadar iyi olur ve sertlik o kadar fazla olur. Balık yemi için, şartlandırma sıcaklığını artırmak ve şartlandırma süresini uzatmak için genellikle çift katmanlı veya çok katmanlı ceketler şartlandırma için kullanılır. Balık yemi parçacıklarının sudaki kararlılığını iyileştirmeye daha uygundur ve parçacıkların sertliği de buna göre artar.

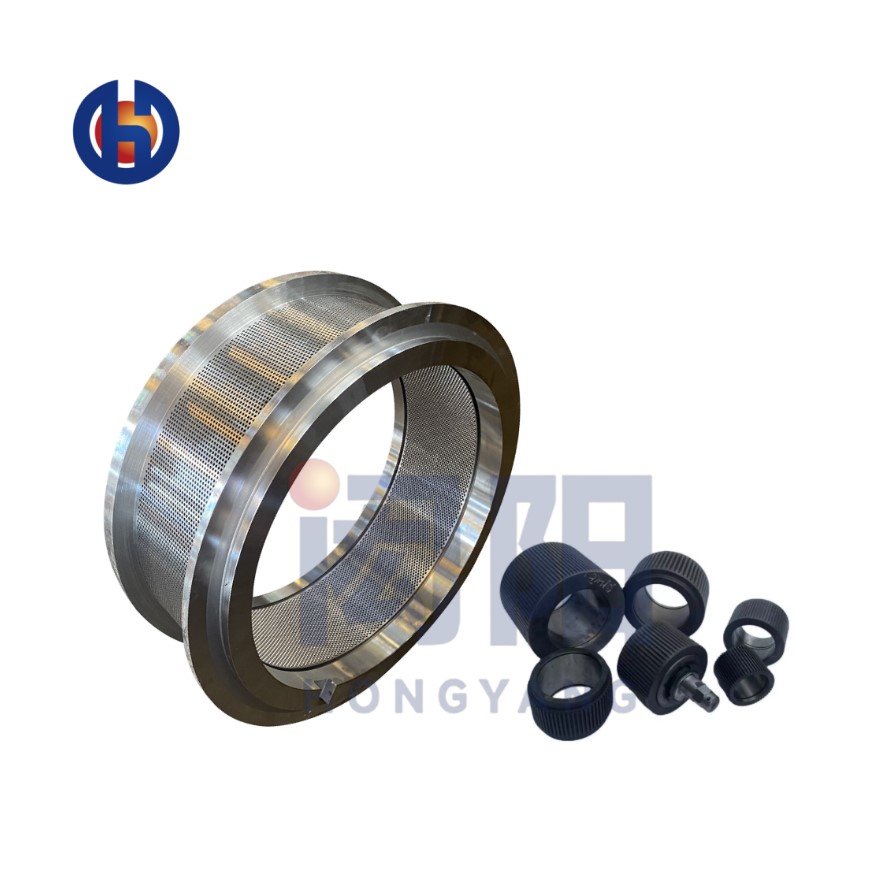

5. Halka kalıbın parçacık sertliğine etkisi.

Yem pelet değirmeninin halka kalıbının açıklığı ve sıkıştırma oranı gibi teknik parametreler peletlerin sertliğini etkiler. Aynı açıklığa ancak farklı sıkıştırma oranlarına sahip halka kalıpları tarafından oluşturulan peletlerin sertliği, sıkıştırma oranı arttıkça önemli ölçüde artar. Uygun bir sıkıştırma oranı halka kalıbının seçilmesi, uygun sertlikte parçacıklar üretebilir. Parçacıkların uzunluğu, parçacıkların basınç taşıma kapasitesi üzerinde önemli bir etkiye sahiptir. Aynı çaptaki parçacıklar için, parçacıklarda kusur yoksa, parçacık uzunluğu ne kadar uzunsa, ölçülen sertlik o kadar büyük olur. Kesicinin konumunu uygun bir parçacık uzunluğunu koruyacak şekilde ayarlamak, parçacıkların sertliğini temelde tutarlı tutabilir. Parçacık çapı ve kesit şekli de parçacık sertliği üzerinde belirli bir etkiye sahiptir. Ek olarak, halka kalıbının malzemesi de peletlerin görünüm kalitesi ve sertliği üzerinde belirli bir etkiye sahiptir. Sıradan çelik halka kalıpları ile paslanmaz çelik halka kalıpları tarafından üretilen pelet yemi arasında belirgin farklılıklar vardır.

6. Püskürtme sonrası işlemin partikül sertliğine etkisi.

Yem ürünlerinin depolama süresini uzatmak ve belirli bir zaman dilimi içerisinde ürün kalitesini iyileştirmek için yem parçacıklarının gerekli kurutma ve soğutma işlemlerinden geçirilmesi gerekmektedir. Parçacıkların sertliğini ölçme testinde, aynı ürün için parçacıkların sertliği farklı soğutma süreleriyle birden çok kez ölçülerek, düşük sertliğe sahip parçacıkların soğutma süresinden önemli ölçüde etkilenmediği, daha büyük sertliğe sahip parçacıkların ise soğutma süresiyle arttığı bulunmuştur. Süre arttıkça parçacık sertliği düşmektedir. Bunun nedeni, parçacıkların içindeki su kayboldukça parçacıkların kırılganlığının artması ve parçacık sertliğini etkilemesi olabilir. Aynı zamanda parçacıklar büyük hava hacmiyle hızla soğutulup küçük hava hacmiyle yavaşça soğutulduktan sonra, ilkinin sertliğinin ikincisinden daha düşük olduğu ve parçacıkların yüzey çatlaklarının arttığı bulunmuştur. Ayrıca büyük sert parçacıkların küçük parçacıklara ezilmesinin parçacıkların sertliğini önemli ölçüde azaltabileceğini de belirtmekte fayda var.

Gönderi zamanı: Mar-14-2024