Hongyang Yem Makineleri müşterisi olarak, halka kalıbının günlük kullanımı ve bakımı için önemli noktaları sizin için derledik.

1.Yeni halka kalıplarının kullanımı

Yeni halka kalıbı yeni bir silindir kabuğu ile donatılmalıdır: basınç silindirinin doğru kullanımı, halka kalıbının kullanımını etkileyen en kritik faktörlerden biridir. Uzun vadeli üretim ve servisimizde, birçok halka kalıbının düzensiz çalışma yüzeylerine, düşük delik verimine, azaltılmış üretim kapasitesine sahip olduğunu ve yeni halka kalıplarının malzeme üretemediğini gördük. Nedenlerin çoğu, preslemenin standart dışı kullanımından kaynaklanmaktadır.

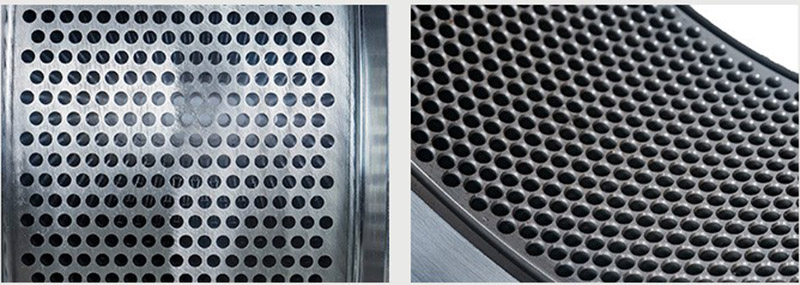

Yeni halka kalıbının karakteristiği, çalışma yüzeyinin düz olması, ancak göz deliklerinin ve kılavuz portunun pürüzsüzlüğünün granülasyon için normal gereksinimleri karşılamamasıdır. Yeni halka kalıbının göz delikleri, malzeme üzerinde nispeten yüksek bir dirence ve sürtünme kuvvetine sahiptir (özellikle küçük açıklıklı halka kalıpları için), eski kabuk ise her iki uçta ciddi şekilde aşınmıştır ve malzeme, silindir kabuğunun aşınmış parçalarından basıncı azaltan oluğa kaymaya meyillidir, bu da yeni halka kalıbının her iki tarafındaki göz deliklerinden zayıf veya hiç boşalma olmamasıyla sonuçlanır. Bu nedenle, yeni halka kalıbının kullanım için yeni bir silindir kabuğu ile donatılması gerekir. Destekleyici kullanımın 100 saatten fazla sürdüğünden ve yeni halka kalıbının çalışma yüzeyinin eşit şekilde sıkıştırıldığından ve göz deliği veriminin ve parlatma oranının gereksinimleri karşıladığından emin olun. Ancak o zaman halka kalıbının en iyi performansı elde edilebilir. Halka kalıplarda baskı silindiri kullanmanın prensibi, her halka kalıbının kullanım başlangıcında ayrı bir baskı silindiri takımı ile donatılması gerekliliğidir ve aynı silindir gövde takımı seri halindeki diğer halka kalıplarında kullanılamaz.

2.Yeni halka kalıp zemin taşlama

Fabrikadan çıkmadan önce, halka kalıbının kalıp deliği bir kesici ile parlatılmıştır, ancak mikro seviyesi henüz ayna yüzey pürüzsüzlük standardına ulaşmamıştır. Ayrıca, ısıl işlem sırasında oksit tabakaları gibi özel maddeler kalır. Bu nedenle, kullanırken kalıp deliği toz yağ ve ince kumla taşlanmalıdır.

Nem içeriğini belirtmek için tozu (yağlı pirinç kepeği en iyisidir) alın. Yaklaşık %4 su ekleyin ve ardından eşit şekilde karıştırmak için uygun miktarda yağ ekleyin. Malzemeyi elle bir top haline getirin ve kolayca dağılması kolaydır (normal üretimde buharla söndürülmüş malzemelerden biraz daha ıslaktır). İlk olarak, halka kalıbını karıştırılmış malzemelerle yaklaşık üç dakika durulayın. Gözenekliliğin %98'in üzerinde olduğu görüldüğünde, yıkama ve taşlama için ince kum eklenebilir. Eklenen toplam ince kum miktarı, yağ malzemesinin beşte biri veya dörtte biridir ve 4-5 kez veya daha fazla eklenmelidir. Her ince kum eklendiğinde, ana akımdaki değişiklikleri gözlemlemek gerekir. Akım, standart akımın %70'ini geçmemelidir. Yalnızca normal deşarj akımı sabit olduğunda ince kum eklenebilir. Deşarj durumunu gözlemleyin. Malzeme çok kuru değilse ve duman varsa, bunun nedeni malzemenin yüksek sıcaklığı olmalıdır. Yıkamadan önce malzemenin soğumasını bekleyin. Malzeme çok kurursa ve pelet makinesinin titreşimi yıkama sırasında önemli ölçüde artarsa, kalıp deliğinin tıkanmasını veya pelet makinesinin emniyet piminin kırılmasını önlemek için uygun şekilde biraz gres eklenmelidir. İnce kum ekleyin ve 20-30 dakika öğütün, ardından ince kum içeren malzemeyi kalıp deliğinden çıkarmak için yağ kullanın ve yağın kalıp deliğini doldurmasını sağlayın. Delik oranının %98'in üzerinde olduğunu kontrol edin ve makineyi temizleyin. Halka kalıbının yıkama işlemi sırasında basınç silindirleri arasındaki boşluğun kolayca genişlemesi nedeniyle, başlatma ve beslemeden sonra sorunsuz üretim sağlamak için, basınç silindirleri arasındaki boşluğu bir kez kontrol etmek ve ayarlamak da gereklidir.

3.Blokaj halkası kalıp işlemi:

① Besleme kalıp deliğinde tıkanmıştır. Geniş bir açıklıksa (D2,5 mm veya üzeri), bir matkap ucuyla delinebilir veya bir çimento çelik çiviyle delinebilir. Kullanılan matkap ucu veya çelik çivinin etkili delikten 0,2 mm'den daha az olması gerektiğini unutmayın;

② Tıkalı halka kalıbının gözenek boyutu D2,5 mm'den azsa, tabanca matkabı veya çelik çivi ile delmek zorsa ve matkap ucu veya çelik çivi kalıp deliğinde tıkanmışsa ve çıkarılamıyorsa: halka kalıbı yağda kaynatılabilir, yağ veya hayvansal veya bitkisel yağ kullanılabilir ve yağ, kalıp deliğindeki beslemenin karbonizasyonunu üretmek için yüksek sıcaklıkta ısıtılabilir, bu da ekstrüzyona elverişlidir. Çalışma yöntemi: Halka kalıbı bir demir kovaya yerleştirin, motor yağı veya hayvansal ve bitkisel yağ ekleyin ve yağ yüzeyi halka kalıbını batırmalıdır. Yağ kovası, yağın ısındıktan sonra taşmasını ve kazalara neden olmasını önlemek için yağ yüzeyinden 0,5 m daha yüksekte olmalıdır (tercihen bir kapakla). Her şey hazır olduktan sonra, küçük bir ateşte ısıtın ve kaynattıktan sonra sıcaklığı 6-10 saat kontrol edin. Yüksek proteinli yem 8-10 saat sürer;

③ Pişirme işleminden hemen sonra çıkarmayın, çünkü bu sırada halka kalıbının sıcaklığı yüksek olur ve bu da kalıp deliğindeki beslemeyi kurutup sertleştirir ve bu da ekstrüzyona elverişli değildir. Yaklaşık iki saat boyunca yağ ile birlikte soğutulmalı, ardından çıkarılıp takılmalı ve ardından yağ ile karıştırılmış parçacık malzemesi halka kalıbını durulamak için kullanılmalıdır. Yıkama işleminin başında az miktarda malzeme beslenmeli ve deşarj durumu, pelet makinesinin akımı ve makine titreşimi gözlemlenmelidir. Aşırı basınç nedeniyle halka kalıbının çatlamasını veya pelet makinesinin emniyet piminin kırılmasını önlemek için besleme çok hızlı olmamalıdır. Gözeneklilik %98'e ulaşana kadar halka kalıbını durulayın.

Gönderi zamanı: Sep-18-2023