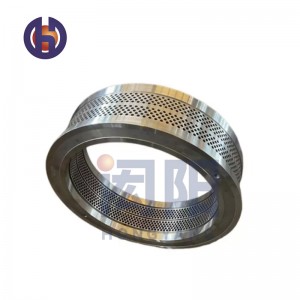

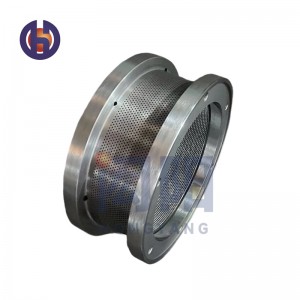

YULONG 560 XGJ560 Halka Kalıp Besleme Değirmeni Parçaları

Halka Kalıbının Doğru Kullanımı

Yeni halka kalıbının parlatılması

Kullanımdan önce, yeni halka kalıpları, üretim süreci sırasında oluşmuş olabilecek yüzey kusurlarını veya pürüzlü noktaları gidermek için cilalanmalıdır. Cilalama işlemi ayrıca kalıp deliklerinin iç duvarına yapışmış olabilecek bazı demir talaşlarını ve oksitleri gidermeye yardımcı olur, böylece kalıp deliklerinden parçacıkların serbest bırakılması kolaylaşır ve tıkanma olasılığı azalır.

Parlatma yöntemleri:

•Halka kalıp deliğinde tıkanan kalıntıları temizlemek için halka kalıp deliğinin çapından daha küçük çaplı matkap ucu kullanın.

•Halka kalıbını takın, besleme yüzeyine bir kat gres sürün ve silindirler ile halka kalıbı arasındaki mesafeyi ayarlayın.

•%10 ince kum, %10 soya unu tozu, %70 pirinç kepeği karışımı ve ardından %10 gres aşındırıcısı ile karıştırılarak makineye aşındırıcı koyulur ve 20 ~ 40 dakika işleme tabi tutulur, kalıp deliği bitişi arttıkça parçacıklar kademeli olarak gevşer.

Halka kalıbını pelet üretimi için hazırlamanın bu önemli ilk adımını hatırlayın; bu, tutarlı pelet boyutu ve üretilen kalitenin sağlanmasına yardımcı olur.

Halka kalıbı ile basınç silindiri arasındaki çalışma boşluğunun ayarlanması

Bir pelet değirmeninde halka kalıp ile pres silindirleri arasındaki çalışma boşluğu, pelet üretimi için önemli bir faktördür.

Genel olarak, halka kalıbı ile baskı silindiri arasındaki boşluk 0,1 ile 0,3 mm arasındadır. Boşluk çok büyükse, halka kalıbı ile baskı silindiri arasındaki sürtünme, kalıp deliğinden geçen malzemenin sürtünmesini yenmek için yeterli olmaz ve makinenin tıkanmasına neden olur. Boşluk çok küçükse, halka kalıbı ve baskı silindirinin hasar görmesi kolaydır.

Genellikle, yeni baskı silindiri ve yeni halka kalıbı biraz daha büyük bir boşlukla eşleştirilmelidir, eski baskı silindiri ve eski halka kalıbı daha küçük bir boşlukla eşleştirilmelidir, büyük açıklığa sahip halka kalıbı biraz daha büyük bir boşlukla seçilmelidir, küçük açıklığa sahip halka kalıbı biraz daha küçük bir boşlukla seçilmelidir, granülasyonu kolay olan malzeme büyük bir boşluk almalı, granülasyonu zor olan malzeme küçük bir boşluk almalıdır.

Dikkat Edilmesi Gerekenler

1. Halka kalıbının kullanımı sırasında, halka kalıbının aşınmasını hızlandırmamak veya halka kalıbına aşırı darbe vermemek için kum, demir blokları, cıvatalar, demir talaşları ve diğer sert parçacıkların malzemeye karıştırılmasından kaçınılmalıdır. Demir talaşları kalıp deliğine girerse, zamanında delinmeli veya delinmelidir.

2. Halka kalıbı her durdurulduğunda, kalıp delikleri aşındırıcı olmayan, yağlı hammadde ile doldurulmalıdır, aksi takdirde soğuk halka kalıbı deliklerindeki kalıntılar sertleşecek ve deliklerin tıkanmasına veya hatta aşınmasına neden olacaktır. Yağ bazlı malzeme ile doldurmak sadece deliklerin tıkanmasını önlemekle kalmaz, aynı zamanda delik duvarlarından yağlı ve asidik kalıntıları da temizler.

3. Halka kalıbı belli bir süre kullanıldıktan sonra kalıp deliğinin malzemeler tarafından tıkanıp tıkanmadığını düzenli olarak kontrol etmek ve zamanında temizlemek gerekir.