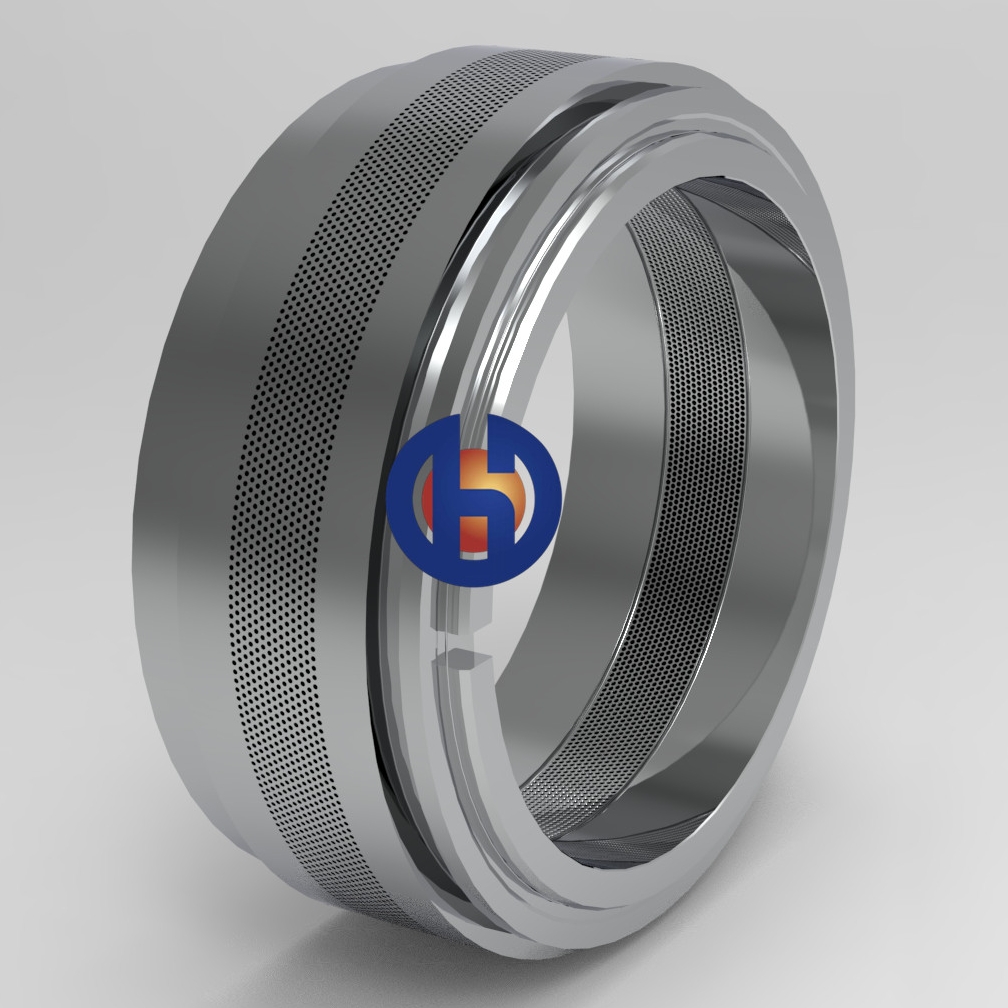

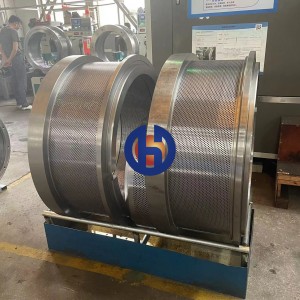

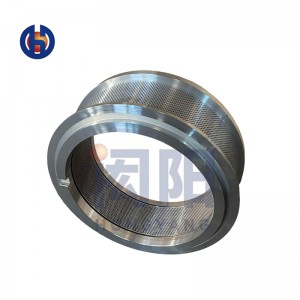

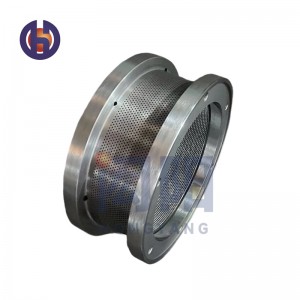

CPM Serisi Pellet Değirmeni İçin Halka Kalıp

Halka Kalıp Malzemeleri ve Isıl İşlem

Halka kalıp genellikle dövme, kesme, delme, ısıl işlem ve diğer işlemler yoluyla karbon yapı çeliği, yapısal alaşımlı çelik ve paslanmaz çelikten yapılır. Halka kalıbında kullanılan malzemeler ve her bir işleme prosedürü, hizmet ömrü, granülasyon kalitesi ve çıktısı üzerinde doğrudan bir etkiye sahiptir. Karbon yapı çeliği esas olarak ısıl işlem sertliği genellikle HRC45 ~ 50 olan ve aşınma direnci ve korozyon direnci zayıf olan 45 çelikten oluşur, bunlar temel olarak ortadan kaldırılır; Alaşımlı çelik esas olarak yüzey karbürizasyonu gibi yüzey ısıl işlemine tabi tutulan 20CrMnTi malzemeden oluşur. İşlem sertliği HRC50'nin üzerindedir ve iyi kapsamlı mekanik özelliklere sahiptir. Bu malzemeden yapılan halka kalıbı, 45 çelikten daha yüksek mukavemete ve daha iyi aşınma direncine sahiptir, ancak dezavantajı zayıf korozyon direncidir. Tek bir halka kalıbının maliyeti nispeten düşük olmasına rağmen, kullanıldığında tonlarca malzemenin üretim maliyeti paslanmaz çelik halka kalıbından daha yüksektir ve artık aşamalı olarak kullanımdan kaldırılmıştır; Paslanmaz çelik malzeme esas olarak 4Cr13'tür. Bu malzemelerin sertliği ve tokluğu iyidir. Isıl işlem genel ateşlemedir, sertlik HRC50'den büyüktür ve iyi aşınma ve korozyon direncine sahiptir. Hizmet ömrü uzundur ve ton başına halka kalıbının maliyeti düşüktür.

4Cr13 Malzeme Halka Kalıbının Bileşimi

4Cr13 malzemeden yapılmış halka kalıbı için, kalite kaynağı külçeden başlamalıdır: 4Cr13 çelikten yapılmış halka kalıbının kimyasal bileşimi (% kütle kesri): C içeriği ≤ 0,36 ~ 0,45, Cr içeriği 12 ~ 14, Si içeriği ≤ 0,60, Mn içeriği ≤ 0,80, S içeriği ≤ 0,03, P içeriği ≤ 0,035; Gerçek kullanımda, yaklaşık %12 Cr içerikli halka kalıbının hizmet ömrü, diğer işlemlerin aynı koşulları altında %14 Cr içerikli halka kalıbından 1/3'ten daha kısadır; Bu nedenle, halka kalıbı kalitesinin kaynağı çelik gölüdür. Sadece Cr içeriğinin %13'ten fazla olduğundan emin olmak değil, aynı zamanda boyut ve şeklin dövme gereksinimlerini karşıladığından da emin olmak gerekir.

CPM Serisi

| Seri No | MODEL | BoyutOD*ID*genişlik*ped genişliği -mm |

| 1 | CPM USTASI | 304*370*90*60 |

| 2 | CPM21 | 406*558*152*84 |

| 3 | CPM16/25 | 406*558*182*116 |

| 4 | CPM A25/212 | 406*559*212*116 |

| 5 | CPM2016-4 | 406*559*189*116 |

| 6 | CPM3000N/CPM3020-4 | 508*659*199*115 |

| 7 | CPM3016-4 | 559*406*190*116 |

| 8 | CPM3016-5 | 559*406*212*138 |

| 9 | CPM3020-6/CPM3000W | 660*508*238*156 |

| 10 | CPM3020-7 | 660*508*264*181 |

| 11 | CPM3022-6/CPM7000/CPM7122-6/CPM7722-6 | 775*572*270*155 |

| 12 | CPM3022-8 | 775*572*324,5*208 |

| 13 | CPM7726-6 | 890*673*325*180 |

| 14 | CPM7726-8 | 890*673*388*238 |

| 15 | CPM7726-9SW | 890*672*382*239 |

| 16 | CPM7932-9 | 1022,5*826,5*398*240 |

| 17 | CPM7932-11 | 1027*825*455,5*275 |

| 18 | CPM7932-12 | 1026,5*828,5*508*310,2 |

| 19 | CPM7730-7 | 965*762*340*181 |

Türkçe: CPM 2016-4 CPM 3020-4 CPM 3020-6 CPM 3022-6 CPM 3022-8 CPM 7722-2 CPM 7722-4 CPM 7722-6 CPM 7722-7 CPM 7726-7 CPM 7730-4 CPM 7730-6 CPM 7730-7 CPM 7730-8 CPM 7930-4 CPM 7930-6 CPM 7930-8 CPM 7932-5 CPM 7932-7 CPM 7932-9 CPM 7932-11 CPM 7932-12 CPM 9636-7 CPM 7936-12 CPM 9042-12