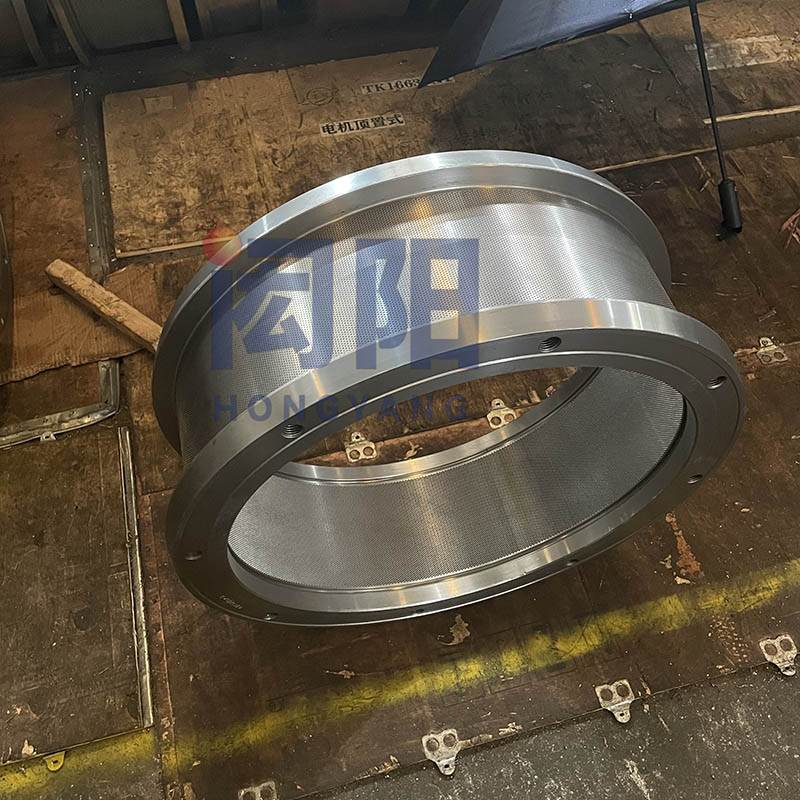

IDAH Halka Kalıp Pelet Makinesi Parçaları

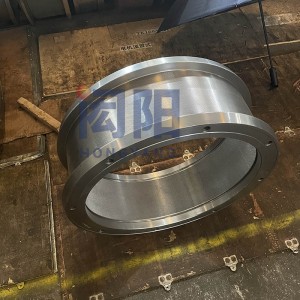

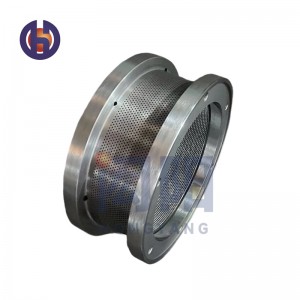

IDAH Yüzük Kalıbı

1. Yüksek kaliteli hammaddeleri, ikincil çelik üretimini ve köpük önleyici çelik kütüklerini seçin;

2. Halka kalıp malzemesi: X46Cr13 (paslanmaz çelik)

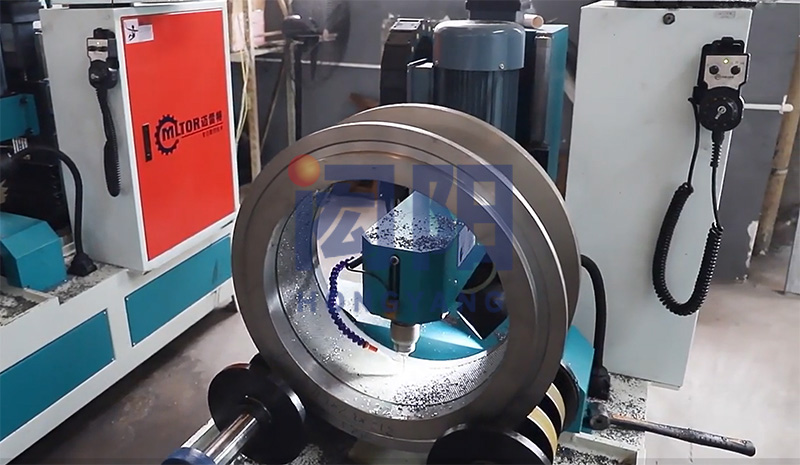

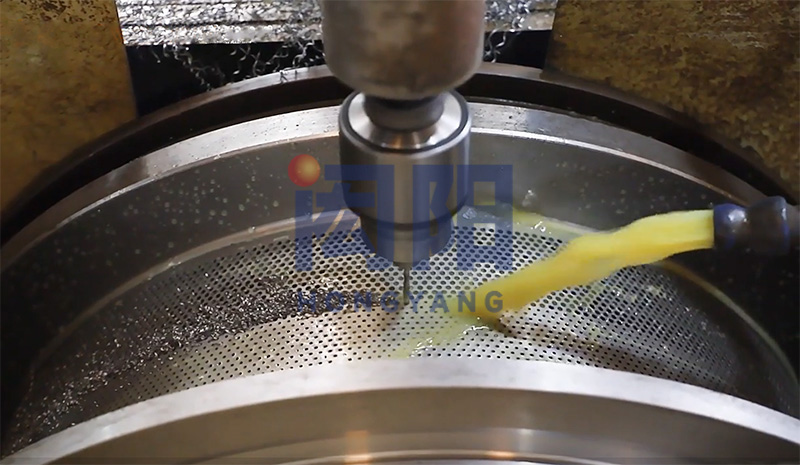

3. Çok başlı ithal tabanca matkabı, tek seferde kalıplama, yüksek kalite, düşük delik tıkama oranı ve yüksek deşarj oranı;

4. Vakum fırını ve sürekli söndürme fırınının kombinasyonu hizmet ömrünü artırır;

5. Müşterinin hammaddelerine ve gereksinimlerine göre sıkıştırma oranını ve mukavemeti özelleştirin;

6. Ürün kalitesini garanti altına almak için tüm üretim süreci boyunca kalite denetimini titizlikle gerçekleştirin.

| Seri No | Örnek | BoyutOD*ID*genişlik*ped genişliği -mm | Delik boyutu mm |

| 1 | İDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

Sıkıştırma Oranı

Halka kalıbın sıkıştırma oranı nedir?

Halka kalıbın sıkıştırma oranı, halka kalıp deliğinin etkin çalışma uzunluğunun kalıp deliğinin çapına oranıdır. Bu, pelet yeminin ekstrüzyon mukavemetini yansıtan bir endekstir. Sıkıştırma oranı ne kadar büyükse, ekstrüde edilen peletler o kadar güçlü olur, ancak çıktı nispeten daha düşük olur. Sıkıştırma oranı ne kadar küçükse, peletin yüzeyi o kadar pürüzlü olur ve kötü şekillendirme olur, ancak çıktı yüksek olur.

Doğru sıkıştırma oranı nasıl seçilir?

Farklı formülasyonlar, ham maddeler ve granülasyon prosesleri nedeniyle, uygun bir sıkıştırma oranının seçimi duruma bağlıdır. Aşağıda deneyime dayalı genel bir aralık verilmiştir:

Büyükbaş ve kümes hayvanı yemleri: 1:8 ila 13; Balık yemleri: 1:11 ila 16;

Karides yemleri: 1:16 ila 25; Isıya duyarlı yemler: 1: 7 ila 9; Yem ve saman yemleri: 1: 5 ila 7.

Halka kalıbı kullanıldıktan sonra besleme üreticisi, beslemenin dış hissiyatına göre bir sonraki halka kalıbının açıklık ve sıkıştırma oranını da ayarlayabilir.

İşleme Teknolojisi

Halka kalıp işleme teknolojisi: Kesme→Dövme→Kaba işleme→Normalleştirme→Bitirme→Söndürme ve temperleme→Bitirme→Delik delme→Nitrürleme→Parlatma→Basınç testi→Kaplama direnci→Paslı yağ→Seçenekleri kontrol edin ve kaydedin